Pseudoelastische Formgedächtnislegierungen (FGL) als Dehnungssensorik

Faserverbundwerkstoffe und Kunststoffe sind im Vergleich zu Stahl und Aluminium stark elastisch dehnbar. Zur Dehnungsmessung an Bauteilen aus diesen Materialien sind daher ebenso dehnbare Sensoren notwendig, da konventionelle Dehnungsmessstreifen bei hohen Zyklenzahlen aufgrund von Ermüdung versagen.

Elastische, einfach in Faserverbundwerkstoffe und Kunststoffe zu integrierende FGL-Sensoren sind für zyklische Messungen und mobile Anwendungen geeignet. Sie verfügen über eine hohe Messempfindlichkeit bei sehr langer Lebensdauer. Zur Prozess- und Strukturüberwachung an Bauteilen werden maximal wiederholbare Dehnungen im Bereich von 8% und Dehnungen bei großer Zyklenanzahl im Bereich von 2% zuverlässig gemessen.

Für weitere technische Details zu unserem neuesten Sensor nutzen Sie bitte unser Kontaktformular.

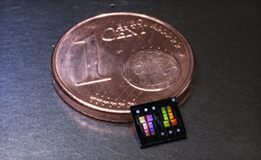

Körperschallsensor

Der Körperschallsensor, auch Acoustic Emission Sensor genannt, ist ein kapazitativer Beschleunigungssensor, der direkt auf die Struktur fixiert wird. Das mikromechanische Transducer Element verfügt über einen inhärenten Filter, um unerwünschte Frequenzen zu minimieren, ohne auf den Einsatz externer elektrischer Filter angewiesen zu sein. Ausgelesen wird der Sensor über ein PCB.

Weitere Details finden Sie hier: Datenblatt Körperschall.

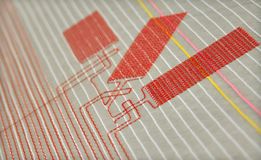

Gestickter Dehnungssensor

Diese textiltechnologisch hergestellten Dehnungssensoren werden während der Bauteilfertigung in die Faserkunststoffverbundstruktur eingebracht. Auf diese Weise entsteht ein fest mit der Struktur verbundener Sensor, der selbst geringste Dehnungen zuverlässig anzeigt.

Weitere Details finden Sie hier: Datenblatt Sticksensor.